La industria aeronáutica exige los más altos estándares de limpieza para garantizar el rendimiento y la seguridad de sus componentes. La acumulación de aceites, partículas metálicas, residuos de combustión y otros contaminantes puede comprometer la funcionalidad de piezas críticas, como álabes de turbinas, sistemas hidráulicos y componentes estructurales. En este contexto, la limpieza por ultrasonidos se ha convertido en una solución eficiente y segura. Sin embargo, la elección de la máquina adecuada requiere que se tengan en cuenta numerosos factores. A continuación, te mostramos los que para nosotros son mas críticos.

7 puntos a tener en cuenta para elegir una máquina de limpieza por ultrasonidos

Compatibilidad de la maquina con componentes aeronáuticos

Los componentes en la industria aeronáutica están fabricados con materiales avanzados como aleaciones de titanio, aluminio, aceros inoxidables y materiales compuestos. La máquina de limpieza por ultrasonidos debe operar con parámetros ajustables para garantizar que el proceso elimine contaminantes sin afectar la integridad de estos materiales.

Tamaño de las piezas a limpiar

El tamaño de la cuba de ultrasonidos debe adaptarse a las dimensiones de las piezas a limpiar. En la industria aeronáutica, donde los componentes pueden variar desde pequeñas piezas de precisión hasta estructuras de mayor tamaño, es fundamental contar con equipos modulares o sistemas personalizados que permitan la limpieza eficiente de diferentes tipos de piezas.

Frecuencia de limpieza de piezas

Al seleccionar una máquina de limpieza por ultrasonidos, es fundamental considerar la frecuencia con la que se realizarán los procesos de limpieza en los componentes aeronáuticos. Las piezas sometidas a altas exigencias operativas, como los sistemas hidráulicos y los álabes de turbinas, requieren limpiezas frecuentes para evitar acumulaciones de residuos que afecten su rendimiento.

Una máquina con la capacidad de ajustar los ciclos de limpieza según las necesidades específicas de cada pieza permitirá optimizar el mantenimiento y reducir tiempos de inactividad. Además, es importante que el equipo cuente con la potencia y los ajustes adecuados para adaptarse tanto a limpiezas rutinarias como a procesos de descontaminación profunda cuando sea necesario.

Facilidad de usar el equipo y de realizar su mantenimiento

El manejo intuitivo de la máquina es un factor clave para optimizar la operación en entornos industriales exigentes como el aeronáutico. Contar con interfaces digitales, programas preconfigurados y sistemas automatizados facilita el proceso de limpieza y reduce la necesidad de intervención manual. Además, el mantenimiento del equipo debe ser sencillo, con acceso fácil a los componentes clave para garantizar una operación continua y minimizar tiempos de inactividad.

Frecuencia de ultrasonidos.

La frecuencia de operación es un factor determinante en la efectividad del proceso de limpieza:

- Frecuencias bajas (25-40 kHz): Ideales para la eliminación de contaminantes pesados en piezas robustas.

- Frecuencias medias-altas (40-80 kHz): Recomendadas para componentes más delicados y con geometrías complejas, ya que permiten una limpieza precisa sin dañar superficies.

- Frecuencias superiores (80-130 kHz): Óptimas para la eliminación de partículas ultrafinas y la limpieza de piezas extremadamente sensibles.

Tipo de detergente que usa la maquina

El uso de detergentes específicos para la industria aeronáutica es esencial para garantizar una limpieza efectiva sin dejar residuos que puedan afectar el rendimiento de los componentes. Es importante verificar que los productos químicos utilizados sean biodegradables y cumplan con normativas como SAE ARP 1755 y AMS 1550.

Control de temperatura de limpieza

La temperatura del baño ultrasónico influye en la eficiencia del proceso. Un sistema con control preciso de temperatura permite optimizar la eliminación de grasas y aceites sin riesgo de dañar los materiales. Además, la automatización de los ciclos de limpieza garantiza un proceso estandarizado y repetible, minimizando tiempos de producción.

Seguridad y eficiencia energética

El consumo energético es un factor clave en la industria aeronáutica, donde la optimización de costos es una prioridad. La elección de una máquina con tecnología de eficiencia energética, como sistemas de regulación automática de potencia y optimización del consumo de agua y detergentes, puede reducir significativamente los costos operativos. Además, los equipos deben cumplir con normativas de seguridad para evitar la exposición a productos químicos y garantizar un entorno de trabajo seguro.

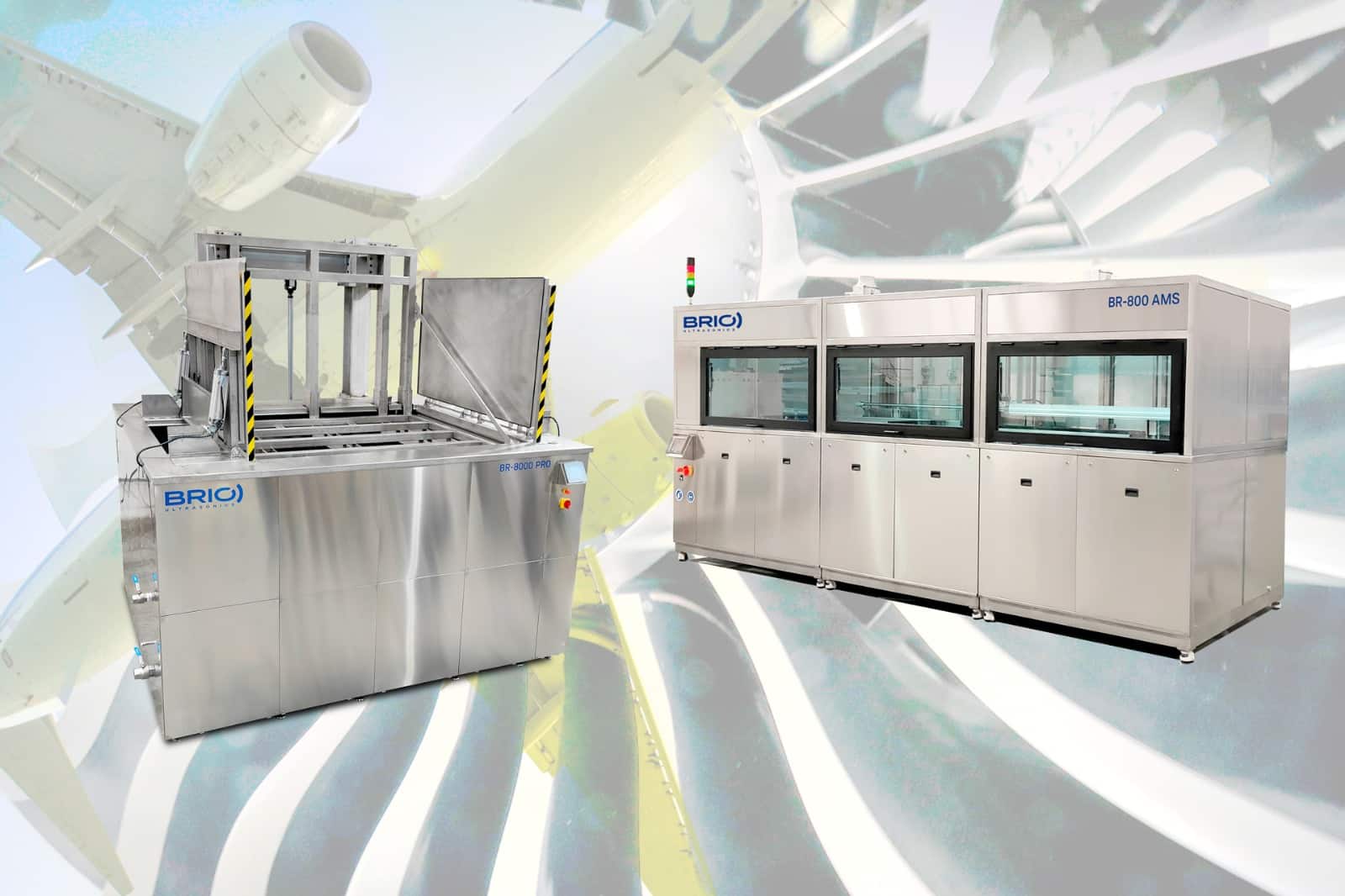

¿Por qué comprar una maquina de limpieza de ultrasonidos a BRIO Ultrasonics?

Elegir la máquina de limpieza por ultrasonidos adecuada para la industria aeronáutica requiere considerar factores como la compatibilidad con materiales, la capacidad de la cuba, la frecuencia ultrasónica, la eficiencia energética y el cumplimiento de normativas.

En BRIO Ultrasonics, desarrollamos equipos de limpieza por ultrasonidos con tecnología de vanguardia, diseñados para adaptarse a los más altos estándares de la industria aeronáutica. Nuestras soluciones garantizan una limpieza profunda, segura y eficiente, minimizando los costos operativos y mejorando la vida útil de los componentes críticos. Además, ofrecemos asesoramiento personalizado y un servicio postventa integral, asegurando que nuestros clientes obtengan el máximo rendimiento de su inversión. Con Brioultrasoniscs, tu empresa contará con una tecnología confiable, eficiente y adaptada a las necesidades específicas del sector aeronáutico.