Die Luftfahrtindustrie verlangt höchste Sauberkeitsstandards, um die Leistung und Sicherheit ihrer Komponenten zu gewährleisten. Die Ansammlung von Ölen, Metallpartikeln, Verbrennungsrückständen und anderen Verunreinigungen kann die Funktionalität kritischer Teile wie Turbinenschaufeln, Hydrauliksystemen und Strukturkomponenten beeinträchtigen. In diesem Zusammenhang hat sich die Ultraschallreinigung als effiziente und sichere Lösung erwiesen. Bei der Auswahl der richtigen Maschine müssen jedoch zahlreiche Faktoren berücksichtigt werden. Nachfolgend zeigen wir Ihnen die Punkte, die wir für am kritischsten halten.

7 Punkte, die bei der Auswahl eines Ultraschallreinigungsgeräts zu beachten sind

Maschinenkompatibilität mit Luftfahrtkomponenten

Komponenten in der Luftfahrtindustrie werden aus modernen Materialien wie Titanlegierungen, Aluminium, rostfreiem Stahl und Verbundwerkstoffen hergestellt. Die Ultraschallreinigungsmaschine muss mit einstellbaren Parametern arbeiten, um sicherzustellen, dass der Prozess Verunreinigungen entfernt, ohne die Integrität dieser Materialien zu beeinträchtigen.

Größe der zu reinigenden Teile

Die Größe des Ultraschallbades muss an die Abmessungen der zu reinigenden Teile angepasst sein. In der Luftfahrtindustrie, wo die Komponenten von kleinen Präzisionsteilen bis hin zu größeren Strukturen reichen können, ist es unerlässlich, über modulare Geräte oder maßgeschneiderte Systeme zu verfügen, die eine effiziente Reinigung unterschiedlicher Teiletypen ermöglichen.

Häufigkeit der Teilereinigung

Bei der Auswahl einer Ultraschallreinigungsmaschine muss unbedingt berücksichtigt werden, wie häufig Reinigungsvorgänge an Flugzeugkomponenten durchgeführt werden. Teile, die hohen Betriebsbeanspruchungen ausgesetzt sind, wie etwa Hydrauliksysteme und Turbinenschaufeln, müssen häufig gereinigt werden, um die Bildung von Rückständen zu verhindern, die ihre Leistung beeinträchtigen.

Eine Maschine, die die Reinigungszyklen an die spezifischen Anforderungen jedes Teils anpassen kann, optimiert die Wartung und reduziert Ausfallzeiten. Darüber hinaus ist es wichtig, dass das Gerät über die richtige Leistung und die richtigen Einstellungen verfügt, um sowohl die Routinereinigung als auch bei Bedarf gründliche Dekontaminationsprozesse durchzuführen.

Benutzerfreundlichkeit und Wartung der Geräte

Die intuitive Maschinenbedienung ist ein Schlüsselfaktor zur Optimierung des Betriebs in anspruchsvollen Industrieumgebungen wie der Luftfahrtindustrie. Digitale Schnittstellen, vorkonfigurierte Programme und automatisierte Systeme erleichtern den Reinigungsprozess und reduzieren den Bedarf an manuellen Eingriffen. Darüber hinaus muss die Wartung der Geräte einfach sein und einen einfachen Zugang zu den wichtigsten Komponenten ermöglichen, um einen kontinuierlichen Betrieb sicherzustellen und Ausfallzeiten zu minimieren.

Ultraschallfrequenz.

Die Häufigkeit der Betätigung ist ein entscheidender Faktor für die Effektivität des Reinigungsvorgangs:

- Niedrige Frequenzen (25–40 kHz): Ideal zum Entfernen starker Verunreinigungen von robusten Teilen.

- Mittelhohe Frequenzen (40–80 kHz): Empfohlen für empfindlichere Komponenten mit komplexer Geometrie, da sie eine präzise Reinigung ermöglichen, ohne die Oberflächen zu beschädigen.

- Höhere Frequenzen (80–130 kHz): Optimal zum Entfernen ultrafeiner Partikel und Reinigen extrem empfindlicher Teile.

Art des von der Maschine verwendeten Waschmittels

Die Verwendung spezieller Reinigungsmittel für die Luftfahrtindustrie ist unerlässlich, um eine wirksame Reinigung zu gewährleisten, ohne Rückstände zu hinterlassen, die die Leistung der Komponenten beeinträchtigen könnten. Es ist wichtig zu überprüfen, ob die verwendeten Chemikalien biologisch abbaubar sind und Vorschriften wie SAE ARP 1755 und AMS 1550 entsprechen.

Reinigungstemperaturregelung

Die Temperatur des Ultraschallbades beeinflusst die Effizienz des Prozesses. Ein System mit präziser Temperaturregelung ermöglicht eine optimierte Entfernung von Fetten und Ölen ohne das Risiko einer Beschädigung der Materialien. Darüber hinaus gewährleistet die Automatisierung der Reinigungszyklen einen standardisierten und wiederholbaren Prozess und minimiert so die Produktionszeiten.

Sicherheit und Energieeffizienz

Der Energieverbrauch ist ein Schlüsselfaktor in der Luftfahrtindustrie, in der die Kostenoptimierung im Vordergrund steht. Durch die Wahl einer Maschine mit energieeffizienter Technologie, wie beispielsweise automatischer Leistungsregulierung und Optimierung des Wasser- und Reinigungsmittelverbrauchs, können die Betriebskosten erheblich gesenkt werden. Darüber hinaus muss die Ausrüstung den Sicherheitsvorschriften entsprechen, um den Kontakt mit Chemikalien zu vermeiden und eine sichere Arbeitsumgebung zu gewährleisten.

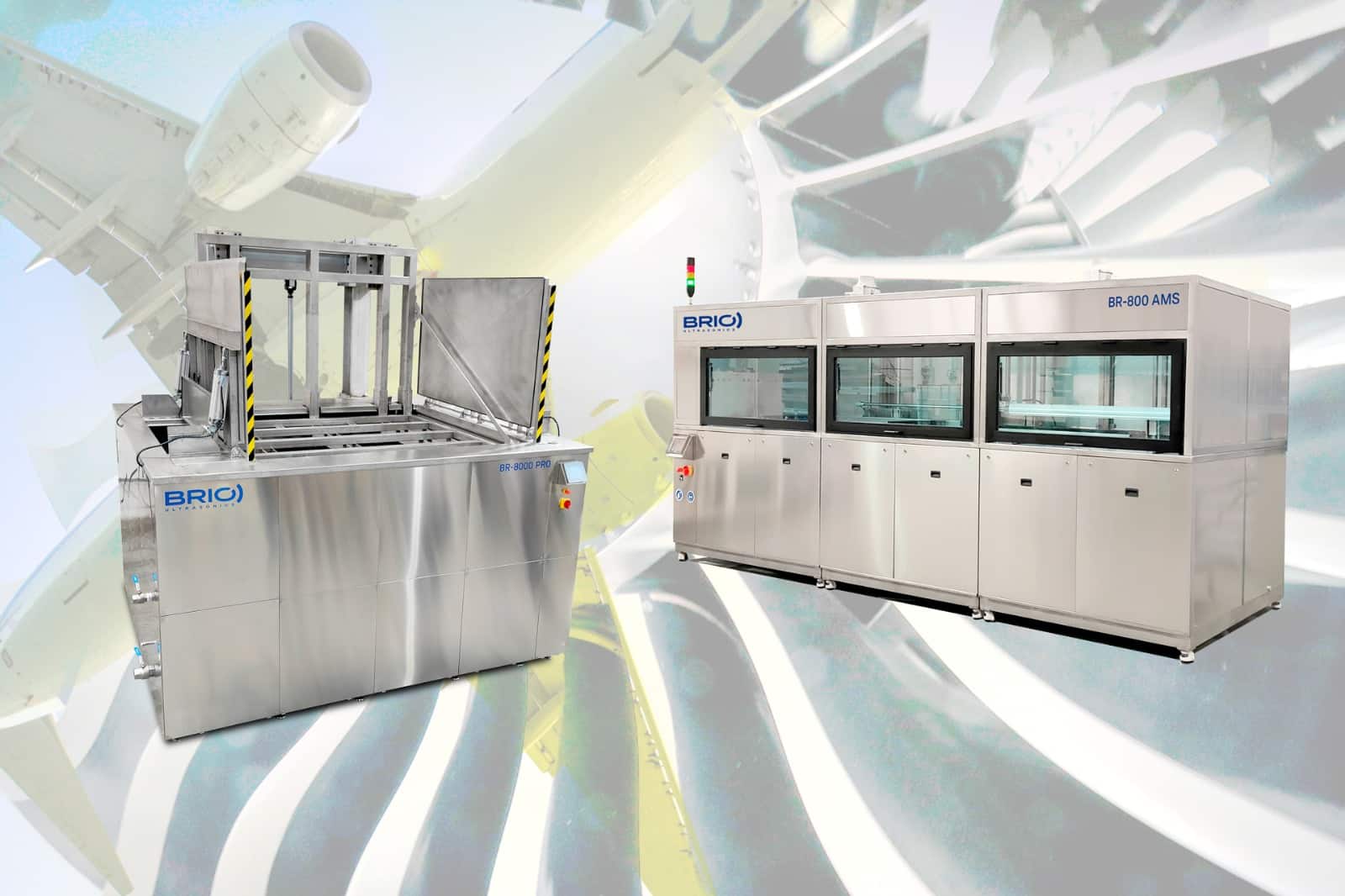

Warum ein Ultraschallreinigungsgerät von BRIO Ultrasonics kaufen?

Bei der Auswahl der richtigen Ultraschallreinigungsmaschine für die Luft- und Raumfahrtindustrie müssen Faktoren wie Materialverträglichkeit, Tankkapazität, Ultraschallfrequenz, Energieeffizienz und Einhaltung gesetzlicher Vorschriften berücksichtigt werden.

Bei BRIO Ultrasonics entwickeln wir hochmoderne Ultraschall-Reinigungsgeräte, die den höchsten Standards der Luftfahrtindustrie gerecht werden. Unsere Lösungen garantieren eine gründliche, sichere und effiziente Reinigung, minimieren die Betriebskosten und verbessern die Lebensdauer kritischer Komponenten. Darüber hinaus bieten wir eine persönliche Beratung und einen umfassenden Kundendienst an, um sicherzustellen, dass unsere Kunden den maximalen Ertrag aus ihrer Investition erzielen. Mit Brioultrasonics verfügt Ihr Unternehmen über zuverlässige und effiziente Technologie, die auf die spezifischen Anforderungen der Luftfahrtbranche zugeschnitten ist.