Branża lotnicza wymaga najwyższych standardów czystości, aby zagwarantować wydajność i bezpieczeństwo swoich podzespołów. Nagromadzenie olejów, cząstek metalu, pozostałości spalania i innych zanieczyszczeń może zagrozić funkcjonowaniu ważnych części, takich jak łopatki turbiny, układy hydrauliczne i elementy konstrukcyjne. W tym kontekście czyszczenie ultradźwiękowe stało się rozwiązaniem skutecznym i bezpiecznym. Jednakże wybór odpowiedniej maszyny wymaga uwzględnienia wielu czynników. Poniżej przedstawiamy te, które uważamy za najważniejsze.

7 punktów, które należy wziąć pod uwagę przy wyborze urządzenia do czyszczenia ultradźwiękowego

Zgodność maszyn z podzespołami lotniczymi

Komponenty wykorzystywane w przemyśle lotniczym są produkowane z zaawansowanych materiałów, takich jak stopy tytanu, aluminium, stale nierdzewne i materiały kompozytowe. Urządzenie czyszczące ultradźwiękowe musi pracować z regulowanymi parametrami, aby mieć pewność, że proces usuwa zanieczyszczenia, nie naruszając integralności tych materiałów.

Wielkość części przeznaczonych do czyszczenia

Wielkość zbiornika ultradźwiękowego musi być dostosowana do wymiarów czyszczonych części. W przemyśle lotniczym, w którym występują zarówno małe, precyzyjne części, jak i większe konstrukcje, kluczowe znaczenie ma posiadanie modułowego sprzętu lub dostosowanych systemów, które pozwalają na wydajne czyszczenie różnych typów części.

Częstotliwość czyszczenia części

Przy wyborze urządzenia do czyszczenia ultradźwiękowego istotne jest uwzględnienie częstotliwości, z jaką będą przeprowadzane procesy czyszczenia podzespołów samolotu. Części poddawane dużym obciążeniom eksploatacyjnym, takie jak układy hydrauliczne i łopatki turbin, wymagają częstego czyszczenia, aby zapobiec gromadzeniu się osadów, które mogą mieć wpływ na ich wydajność.

Tekst

Maszyna potrafiąca dostosować cykle czyszczenia do specyficznych potrzeb każdej części pozwoli zoptymalizować konserwację i skrócić przestoje. Ważne jest również, aby sprzęt miał odpowiednią moc i ustawienia pozwalające na przeprowadzanie zarówno rutynowego czyszczenia, jak i głębokiej dekontaminacji, gdy zajdzie taka potrzeba.

Łatwość użytkowania i konserwacji sprzętu

Intuicyjna obsługa maszyn stanowi kluczowy czynnik optymalizacji operacji w wymagających środowiskach przemysłowych, takich jak przemysł lotniczy. Cyfrowe interfejsy, wstępnie skonfigurowane programy i zautomatyzowane systemy ułatwiają proces czyszczenia i redukują potrzebę ręcznej interwencji. Ponadto konserwacja sprzętu musi być prosta i umożliwiać łatwy dostęp do kluczowych podzespołów, aby zapewnić ciągłość działania i ograniczyć przestoje do minimum.

Częstotliwość ultradźwięków.

Częstotliwość wykonywania czynności jest czynnikiem decydującym o skuteczności procesu czyszczenia:

- Niskie częstotliwości (25-40 kHz): Idealne do usuwania silnych zanieczyszczeń z solidnych części.

- Średnio-wysokie częstotliwości (40-80 kHz): Zalecane do delikatniejszych elementów o skomplikowanej geometrii, ponieważ pozwalają na precyzyjne czyszczenie bez uszkadzania powierzchni.

- Wyższe częstotliwości (80–130 kHz): Optymalne do usuwania ultradrobnych cząstek i czyszczenia wyjątkowo delikatnych części.

Rodzaj detergentu używanego przez maszynę

Aby zapewnić skuteczne czyszczenie i nie pozostawiać pozostałości, które mogłyby wpłynąć na wydajność podzespołów, konieczne jest stosowanie detergentów przeznaczonych specjalnie do przemysłu lotniczego. Ważne jest, aby sprawdzić, czy stosowane substancje chemiczne są biodegradowalne i zgodne z przepisami, takimi jak SAE ARP 1755 i AMS 1550.

Kontrola temperatury czyszczenia

Temperatura kąpieli ultradźwiękowej wpływa na wydajność procesu. System z precyzyjną kontrolą temperatury pozwala na optymalne usuwanie tłuszczów i olejów bez ryzyka uszkodzenia materiałów. Ponadto automatyzacja cykli czyszczenia gwarantuje standaryzację i powtarzalność procesu, minimalizując czas produkcji.

Bezpieczeństwo i efektywność energetyczna

Zużycie energii jest kluczowym czynnikiem w przemyśle lotniczym, w którym priorytetem jest optymalizacja kosztów. Wybierając maszynę wyposażoną w energooszczędną technologię, np. automatyczną regulację mocy czy optymalizację zużycia wody i detergentu, można znacząco obniżyć koszty eksploatacji. Ponadto sprzęt musi spełniać przepisy bezpieczeństwa, aby zapobiegać narażeniu na działanie substancji chemicznych i zagwarantować bezpieczne środowisko pracy.

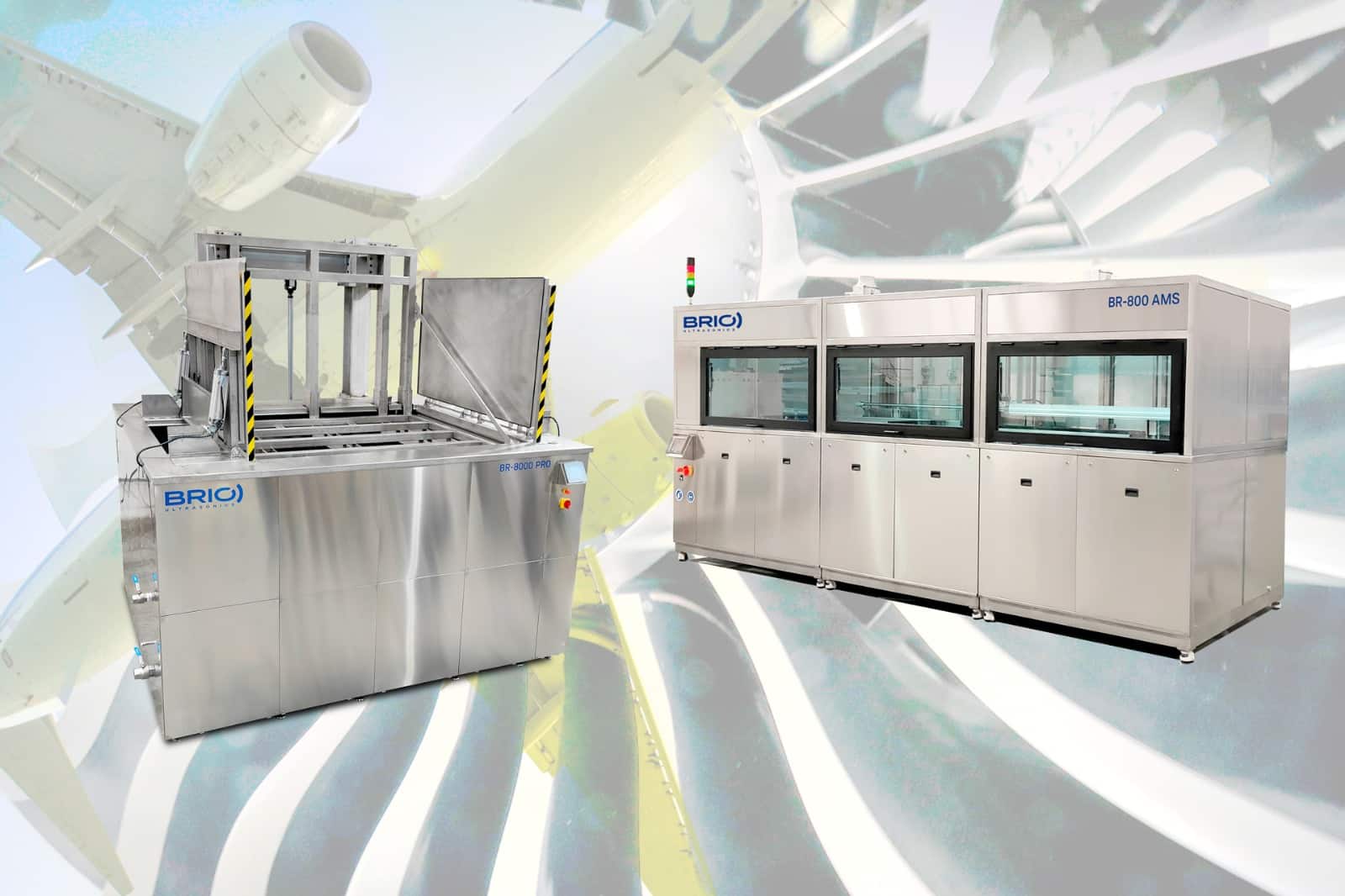

Dlaczego warto kupić urządzenie czyszczące ultradźwiękowe firmy BRIO Ultrasonics?

Przy wyborze odpowiedniej ultradźwiękowej maszyny czyszczącej dla przemysłu lotniczego należy wziąć pod uwagę takie czynniki, jak zgodność materiałowa, pojemność zbiornika, częstotliwość ultradźwięków, efektywność energetyczna i zgodność z przepisami.

W BRIO Ultrasonics opracowujemy najnowocześniejszy sprzęt do czyszczenia ultradźwiękowego zaprojektowany tak, aby spełniać najwyższe standardy w przemyśle lotniczym. Nasze rozwiązania gwarantują dokładne, bezpieczne i skuteczne czyszczenie, minimalizując koszty operacyjne i wydłużając żywotność najważniejszych podzespołów. Oferujemy również spersonalizowane doradztwo i kompleksową obsługę posprzedażową, aby zapewnić naszym klientom maksymalny zwrot z inwestycji. Dzięki Brioultrasonics Twoja firma zyska niezawodną i wydajną technologię dostosowaną do szczególnych potrzeb sektora lotniczego.